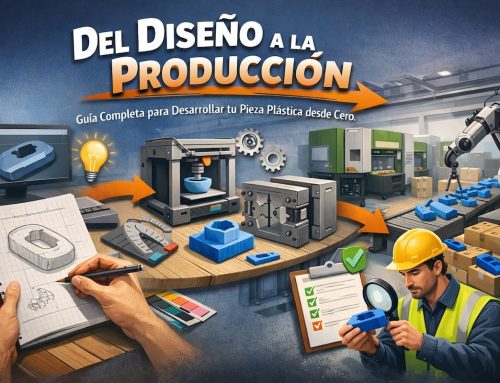

En este artículo te explicamos los pasos involucrados en el proceso de inyección de plástico, desde el diseño del molde hasta el acabado final y recepción de piezas.

¿Qué es la inyección de plástico?

La inyección de plástico es un método de fabricación que consiste en fundir un material plástico a muy alta temperatura y moldearlo bajo altas presiones en una cavidad dentro de un molde. El material plástico se introduce en una máquina de inyección, donde se calienta y se inyecta en un molde cerrado. El molde es el negativo de la forma del producto final que se desea obtener. Una vez que el material se ha enfriado y solidificado, se abre el molde y se expulsa o extrae la pieza. La inyección de plásticos es un proceso muy versátil que permite crear piezas de diferentes formas, tamaños, colores y propiedades.

¿Cuáles son los pasos del proceso de inyección de plásticos?

El proceso de inyección de plásticos se puede dividir en cuatro fases principales: el diseño del molde, la preparación del material, el ciclo de inyección y el acabado final.

- El diseño de la pieza: es uno de los puntos críticos del proceso, desde Tplastic te ayudaremos a realizar un buen diseño para que una pieza sea inyectable. Pero no solamente esto, sino que además trataremos la pieza desde el punto de vista del diseño para reducir el precio del molde si es posible, reducir el ciclo, su resistencia física, etc.

- La elección del material: Otro de los puntos clave en una pieza de plástico es la correcta elección de la materia prima a emplear, esta variará mucho en función de sus usos, el destino final de la misma, su interacción con el resto piezas o ambiente, la resistencia que necesite, etc.

- El diseño del molde: El molde es la parte más importante del proceso de inyección de plásticos, ya que determina la forma, el tamaño y la calidad de la pieza final. El molde se compone de dos partes: la parte fija y la parte móvil. La parte fija se conecta a la máquina de inyección y contiene el canal de alimentación por donde entra el material plástico a través del husillo de la máquina. La parte móvil se conecta al sistema de apertura y cierre del molde y contiene la otra mitad de la cavidad donde se forma la pieza. El diseño del molde debe tener en cuenta factores como el tipo de material, la temperatura, la presión, el tiempo de enfriamiento, la contracción, la expulsión y el acabado superficial de la pieza.

- La preparación del material: El material plástico se puede presentar en forma de gránulos, polvo o líquido, siendo lo más habitual en grano. Antes de introducirlo en la máquina de inyección, se debe secar, mezclar, colorear y homogeneizar el material para evitar defectos como burbujas, ráfagas o variaciones de color. También se pueden añadir aditivos como colorantes, cargas, estabilizadores o retardantes de llama para modificar las propiedades del material.

- El ciclo de inyección: El ciclo de inyección se compone de cuatro etapas: el cierre, la inyección, el conformado y la apertura. En la etapa de cierre, la máquina se encarga de cerrar y mantener cerrado el molde, mediante una importante fuerza de compresión, para el correcto desarrollo de las siguientes etapas. En la etapa de inyección, se introduce el material plástico fundido en el molde a través del canal de alimentación. Durante la conformación de la pieza, se mantiene la presión y se va reduciendo la temperatura del material plástico dentro del molde para asegurar el correcto llenado de la cavidad y evitar deformaciones. En la etapa de apertura, y tras una correcta conformación y enfriado de la pieza, se abre el molde y se expulsa la pieza con un sistema de expulsión, robots o aire comprimido.

- El acabado final: El acabado final consiste en eliminar, si es necesario, los restos de material plástico que quedan en la pieza, como el canal de alimentación, las rebabas o las marcas de expulsión. También se pueden realizar operaciones de corte, lijado, pulido, pintado o ensamblado para mejorar el aspecto o la funcionalidad de la pieza. Siendo las piezas finalmente encajadas y paletizadas para el transporte hacia su destino final.

¿Qué ventajas tiene la inyección de plásticos?

La inyección de plásticos es un proceso muy eficiente y rentable que ofrece las siguientes ventajas:

- Permite producir piezas de alta calidad, precisión y complejidad con un bajo nivel de desperdicio.

- Permite fabricar piezas en un gran volumen y velocidad con un bajo costo por unidad.

- Permite utilizar una gran variedad de materiales plásticos con diferentes propiedades y características.

- Permite personalizar el color, el acabado y el diseño de las piezas según las necesidades del cliente.

- Permite reducir el peso, el consumo de energía y las emisiones de las piezas en comparación con otros materiales como el metal o el vidrio.